不同于传统一体成型连接器,将所有部件固化为单一结构,M12组装式连接器插头将外壳、端子、密封件、线缆固定套等拆分为独立模块,允许用户根据导线规格、安装空间、信号类型现场组合,这种设计不仅重构了连接器的生产与使用逻辑,更精准响应了工业场景中多规格、小批量、快交付的核心需求。

这类连接器通常覆盖公/母直头、公/母弯头两种形态,支持ABD编码(适配传感器信号、电源、工业以太网等不同传输需求),采用螺钉压接工艺与PG7/PG9线径适配,这些参数并非随意设定,而是严格遵循IEC61076-2-101(M12连接器国际标准),确保在工业复杂环境中的可靠性与合规性。

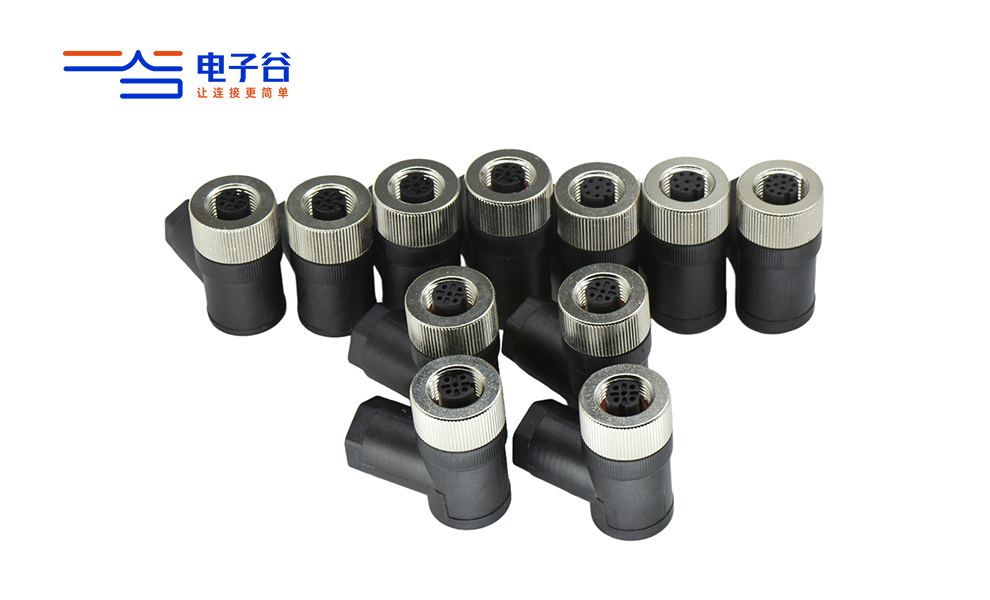

M12组装式连接器最核心的特点在于模块化结构带来的灵活适配性。

(图1 电子谷M12组装式半金属塑胶连接器)

从连接方式来看,螺钉压接工艺通过螺钉的机械压力将导线与端子紧密咬合,接触电阻可稳定控制在≤10mΩ,远低于传统冷压工艺的15mΩ,即使传输30A大电流或0.1mV微弱传感器信号,也能避免因接触不良导致的损耗或失真;而传统一体成型连接器若导线压接失误,整个产品便无法使用,组装式则可通过调整螺钉重新压接,容错率大幅提升。

在线径适配方面,产品提供PG7(对应0.5-1.5mm²导线)与PG9(对应1.0-2.5mm²导线)两种规格,用户无需为不同线径定制专属连接器,只需更换对应的线缆固定套——例如某3C工厂在切换传感器导线时,仅将原PG7固定套替换为PG9,无需重新采购整套产品,单批次成本降低40%。在安装形态上,直头型号适合设备面板、传感器背部等空间充裕的场景,如户外充电桩的控制器连接;弯头型号则针对机械臂关节、设备内部狭小区域,90°弯折设计可避免导线过度弯曲,弯曲寿命从传统直头的5000次提升至10000次,适配工业设备高频运动的需求。

不仅如此,M12组装式连接器的半金属塑胶外壳设计也兼顾了防护与轻量化:PA66+30%GF材质耐温范围-40℃~85℃,经ISO4892-3紫外线老化测试1000h无开裂,氟橡胶密封件形成IP67防护(符合IEC60529标准),能抵御工业车间的粉尘、冷却液与户外雨水,而重量较全金属外壳降低30%,更适合安装在对负载敏感的部件上。

(图2 电子谷M12组装式半金属塑胶系列)

组装式连接器的出现,本质上是工业需求从标准化批量生产向柔性化小批量定制转型的必然结果。在传统工业体系中,一体成型M12连接器需根据线径、编码、角度等参数提前定制,交付周期通常为4-6周,最小起订量多在100套以上——这对于需要快速调整产线的中小厂商或研发阶段的样机测试而言,不仅延长了项目周期,还可能因规格不符导致库存积压。

随着工业4.0推进,生产线的柔性化程度越来越高,一台设备可能同时连接温湿度传感器(A编码、细导线)、伺服电机(B编码、粗导线)、工业以太网模块(D编码、屏蔽导线),传统连接器的定制化壁垒逐渐成为效率瓶颈。电子谷M12组装式连接器的模块化设计恰好破解了这一矛盾:电子谷可储备外壳、端子、固定套等通用模块,接到订单后根据需求现场组装,交付周期缩短至1-3天,最小起订量可低至10套,库存成本降低60%以上。这种模式既保留了规模化生产的成本优势-通用模块可批量制造,又满足了个性化需求,完全契合IEC61076-2-101标准中连接器应具备场景适配灵活性的设计理念。

相较于传统一体成型产品,M12组装式连接器解决了三个工业场景的核心痛点。首先是规格错配的浪费问题,传统连接器若线径或编码与实际需求不符,只能整体报废,而组装式可通过更换模块调整——如当工业生产需要升级设备时,可直接将原B编码(电源)端子更换为D编码(以太网),仅需单独采购端子部件,避免了整套连接器的浪费。

其次是维护效率低下的问题,一体成型连接器若端子氧化或密封件老化,需剪断导线更换整个产品,平均维护时间30分钟,还可能破坏原有布线;而组装式可拆解更换单个部件,例如端子接触不良时,只需拧下螺钉更换端子,维护时间缩短至5分钟,且不影响导线与设备的连接关系。

(图3 电子谷M12组装式金属款屏蔽系列)

最后是小批量定制的成本问题,传统连接器小批量定制时,模具分摊成本高,单价可达组装式的2-3倍,而组装式通过模块复用,即使10套以下的小订单,单价也与大批量基本持平,尤其适合研发型企业或小众设备厂商。这些优势背后,是组装式设计对标准化与个性化矛盾的化解——通过将连接器拆分为通用模块与定制模块,既保证了核心部件的可靠性,又赋予了场景适配的灵活性。

电子谷作为工业连接器领域的专业厂商,其M12组装式连接器插头系列精准覆盖场景需求,产品规格与电子谷披露的M12组装式半金属塑胶系列高度契合,主要包含四大类基础型号:公直头(如M12XXX-01-010-PG7/PG9)、母直头(如M12XXX-02-010-PG7/PG9)、公弯头(如M12XXX-01-011-PG7/PG9)、母弯头(如M12XXX-02-011-PG7/PG9)。所有型号均支持ABD三种编码,其中A编码适配传感器微弱信号(如光电传感器的0.1mV信号),B编码适配电源传输(如24V/10A动力供给),D编码适配工业以太网(如Profinet100Mbps信号),用户可根据传输需求选择对应模块。

(图4 )

在性能参数上,产品完全符合IEC61076-2-101标准:端子采用铜镀金(镀层厚度0.5μm),插拔寿命≥500次,接触电阻≤8mΩ;外壳耐温-40℃~85℃,防护等级IP67,可应对工业车间的粉尘、油污与户外的雨水溅落;螺钉压接的导线固定力≥50N,确保振动环境(10-500Hz,加速度10g)下无松动。实际应用中,这些产品展现出极强的场景适配性——在3C工厂的机械臂关节,公弯头型号解决了狭小空间的安装难题;在户外智慧路灯项目中,母直头型号通过IP67防护抵御雨水侵袭;在食品加工车间,耐油污的半金属外壳则避免了清洁过程中的腐蚀风险。

随着工业连接需求向更高性能、更智能、更环保升级,电子谷M12组装式连接器的发展将呈现三大明确趋势。

一是功能集成化,未来产品可能在模块化基础上集成环境传感器,如通过端子空闲引脚传输连接器温度、接触电阻等数据,当出现异常时实时预警,避免因连接失效导致的设备停机——这一方向已在IEC61076-2-104(M8/M12补充标准)中被提及,强调连接器应从被动传输向主动监测转型。

二是材料与工艺升级,为适配新能源、高温工业等更严苛场景,外壳可能升级为耐温125℃的PPS塑胶,端子采用铍铜合金(弹性极限≥450MPa)提升抗振动能力;同时,螺钉压接可能与自动化工具结合,开发专用电动压接枪,将压接效率提升50%,确保批量组装的一致性。

三是绿色环保化,响应双碳目标,产品将更多采用生物基材料(如植物来源PA66),端子电镀采用无氰工艺减少重金属排放,模块化设计也便于报废时的部件拆解与材料回收,预计未来材料可回收率将从当前60%提升至85%以上。此外,随着工业以太网速率向10Gbps升级,M12组装式连接器的编码类型可能扩展至X编码(支持万兆以太网),进一步拓宽在高端工业场景的应用范围。

从解决传统连接器的适配痛点,到成为工业自动化的核心连接部件,M12组装式连接器插头的发展,印证了工业产品以场景为导向的设计逻辑。电子谷通过精准的模块化设计与性能优化,让这类产品不仅满足当前工业场景的需求,更具备向未来智能、环保方向升级的潜力。