一丝裁线的偏差、一个虚焊的锡点,都可能引发连接器信号中断、电路短路,甚至导致生产停机。正因如此,连接器的生产,从导线处理到成品组装的每一步都需要严守规范,同时依托多维度的质量检测,将潜在缺陷扼杀在出厂前。既要通过精细化的制作步骤把控细节,又要靠科学的检测方法验证性能,二者共同构成了连接器可靠性的基石。电子谷将先拆解连接器制作的 18 个核心步骤及关键注意事项,再系统展开覆盖外观、电气性能、模拟使用环境的全维度质量检测体系,确保每一个环节都符合 IEC、UL、GB 等国际国内标准,为连接器的稳定应用提供支撑。

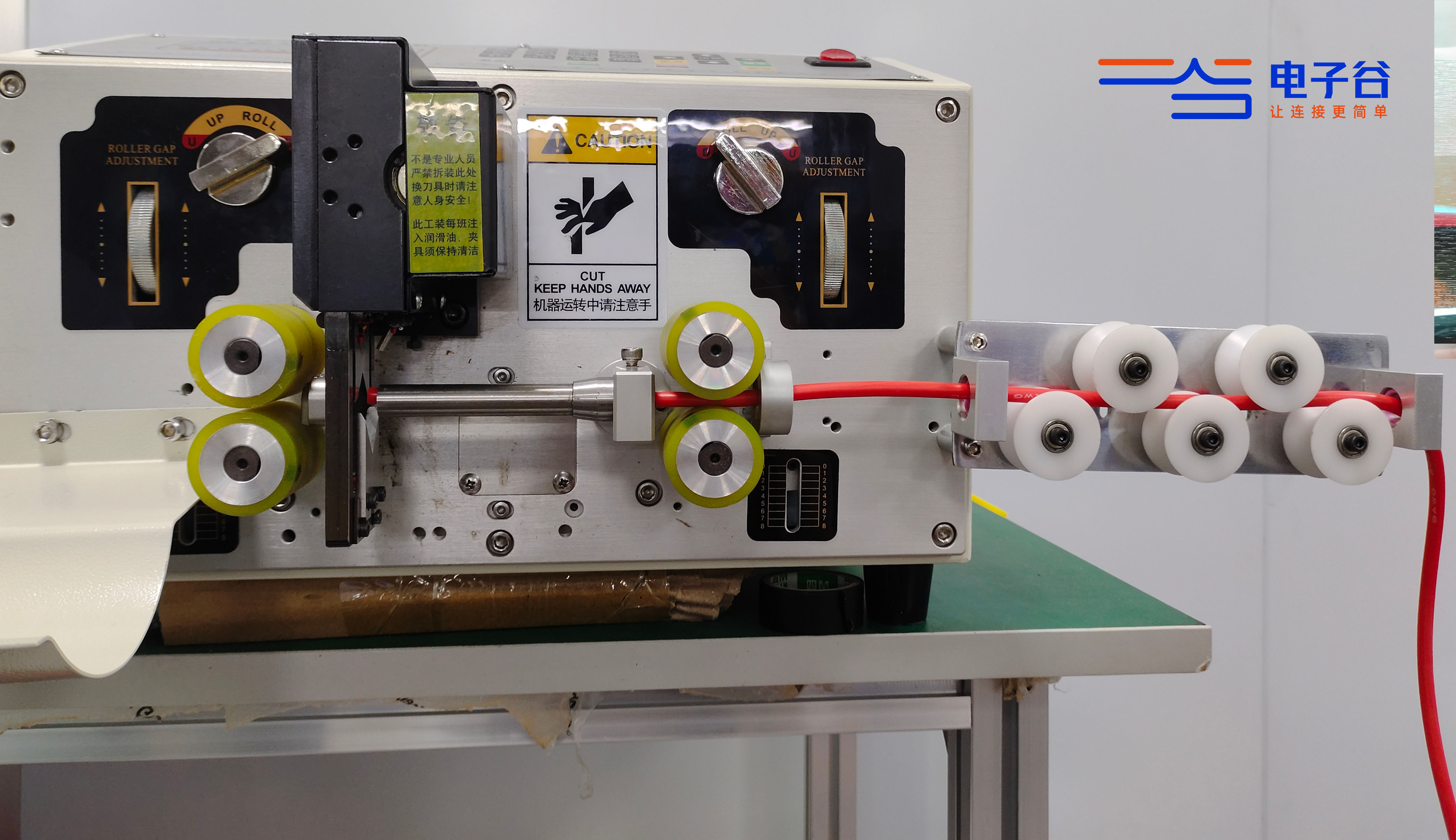

1.裁线:核对电线规格型号,用气动裁线机保证切口平齐,尺寸误差≤±1mm,不可划伤电线,电线无脏污,避免后续剥线受阻。

2.剥外皮:用旋转剥线机确保剥皮口平齐,不可剥伤芯线,屏蔽导线勿伤编织丝,尺寸比端子压接区短5-1mm。

3.编组处理:屏蔽层修剪至比芯线长1-2mm,切口平齐,用专用剪钳操作,严防划伤芯线。

4.剥内皮:精密剥线机保证口齐、尺寸准,断铜丝不超10%,半剥时绝缘体需牢固不脱落。

5.套收缩管:按场景选PE/PTFE材质,内径比导线大10%-20%,核对型号确保收缩后密封可靠。

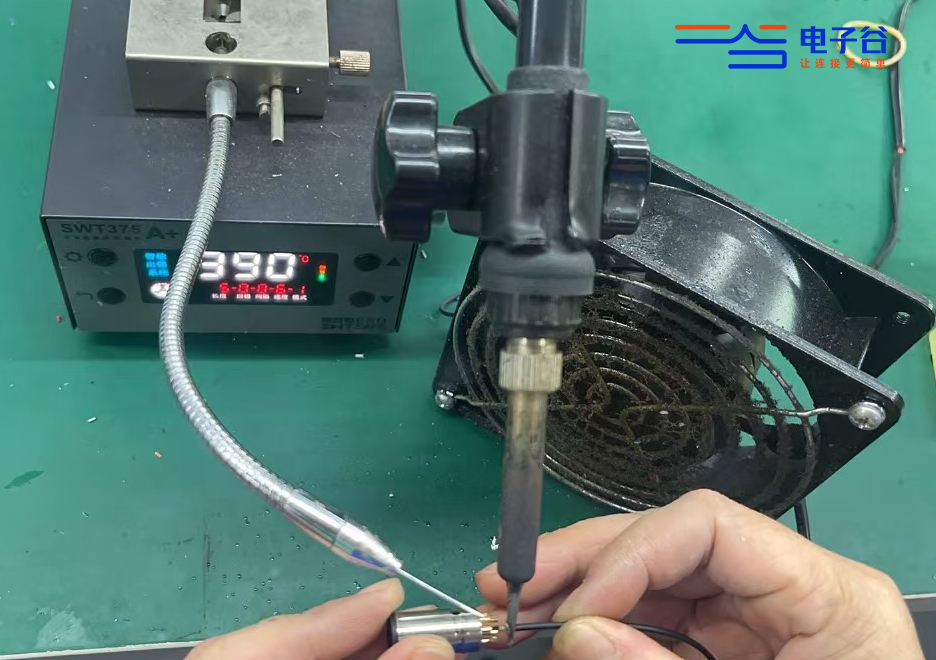

6.预备焊锡:锡炉温度调至240-260℃(无铅),芯线铜丝拧合无分叉,焊后防大头、烫绝缘皮。

7.焊锡:电烙铁温度匹配焊锡类型,锡点光滑无尖刺,杜绝假焊、虚焊,严防烫坏绝缘层。

8.端子压着:核对端子与电线规格,压接无喇叭口、倾斜,芯线露1-1.5mm,绝缘皮露0.5-1mm。

9.端子插入:检查连接器与端子型号匹配,端子无变形,插入到位(保持力≥20N),防漏插错插。

10.排线压接:确认连接器型号,排线方向与pin脚对应,芯线无破损露铜,压接后拉力达标。

11.吹收缩管:热风枪温度120-180℃,收缩管紧密包裹接头,覆盖过渡区2-3mm,防烫绝缘皮。

12.组装外壳:按定位键方向组装,查无划伤、漏装密封圈,螺丝无拧毛氧化,组装后吻合无缝。

13.贴标签:内容含型号/批次,清晰无断字,尺寸合规,粘贴于指定区域,防脏污、卷边。

14.打扎带:选对应规格(如2.5mm宽),颜色匹配标识,位置固定线束,扎紧无断裂松动。

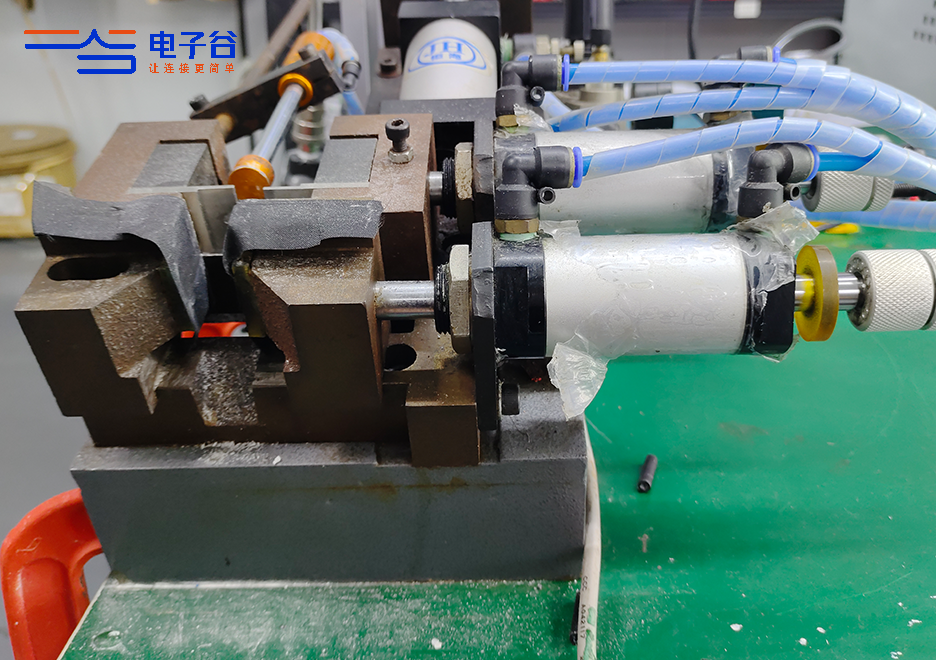

15.注塑成型:清理模具污渍,注塑后查无缺料、气泡,接口粘接牢固,无硬化不良现象。

16.插头成型:成型面无凹凸、毛边、流纹,金属端子无变形露铜,确保与对接件适配。

17.电气检查:按指导票测导通性、绝缘电阻(≥1000MΩ)、耐电压,记录数据达标。

全项排查可见处,尺寸偏差≤0.1mm,无错料、划伤,端子/标签/扎带状态合规。如检查产品尺寸是否符合要求;是否用错材料、有无多用或少用;检查电线、连接器表面有无划伤、污点、毛边、变形、缺口等不良;连接器固定件是否漏装、外壳组装吻合是否良好;标签的内容是否正确、清晰;标签位置、方向是否正确;端子压着状态是否良好,有无漏插、错插、插入是否到位;排线压接状况是否良好;热缩管收缩是否良好,收缩位置、尺寸是否正确;扎带规格、数量、位置是否正确。

除了制作过程需要特别注意之外,质量检测也是验证连接器性能的关键环节,我们从外观、电气性能和模拟使用环境三个维度系统开展。

外观检测主要通过目视检查和尺寸测量实现。

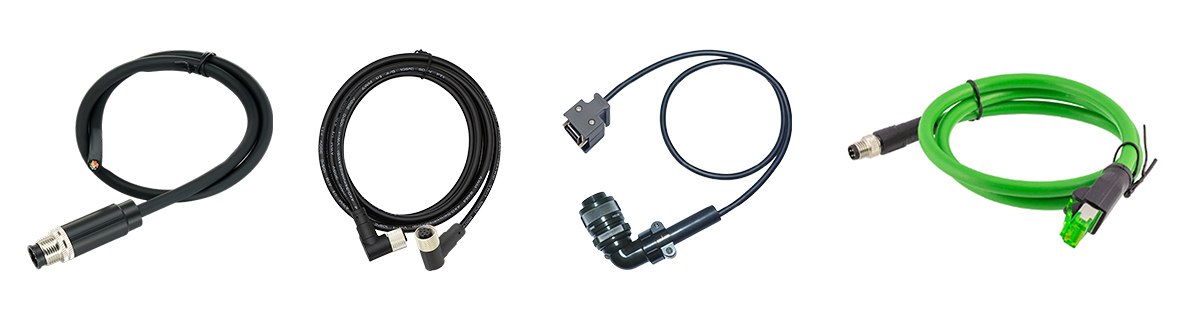

(电子谷部分线束)

前者需在充足照明条件下(推荐500-1000lux),使用3-10倍放大镜检查产品表面,重点关注是否有划伤、污点、毛边、变形等缺陷,连接器配接面的硬表面损伤不得超过0.2mm,软表面密封区不得有任何损伤。尺寸测量需使用精度0.01mm的卡尺和千分尺,关键参数如M12连接器螺纹直径应控制在12mm±0.1mm,端子厚度、外壳孔径等偏差需符合设计图纸要求。对于屏蔽层处理,需检查编织层覆盖率是否达标,屏蔽层与接地端子的连接是否可靠,避免因接触不良影响电磁兼容性能。

电气性能检测分为基础参数测试和专项信号测试。

基础测试使用万用表测量导通性(确保无开路)、绝缘电阻(通常≥1000MΩ,500VDC)和耐电压(如AC1500V 1min无击穿),测试方法需符合IEC60512标准要求。

专项测试针对不同类型连接器:USB2.0连接器需使用2.0GHz以上带宽示波器,采样率5GS/s,测试眼图模板、信号边沿单调性、数据速率等参数,眼图测试需区分近端(TP3)和远端(TP2)测量点,近端测试采用更严格的Template1标准;以太网连接器需依据IEEE802.3标准,测试传输速率、误码率和插入损耗。对于电源连接器,需测试浪涌电流和电压跌落,确保热插拔安全性。所有电气测试需记录详细数据,形成可追溯的测试报告。

模拟使用测试旨在验证连接器在实际工况下的可靠性,包括插拔测试和环境模拟测试。

插拔测试需使用专用设备按标准进行1000次插拔循环,每次插拔力控制在5-30N范围内,测试后检查接触电阻变化应≤20%,无机械损伤或功能失效。

环境模拟测试涵盖多个严苛条件:盐雾测试依据IEC60068-2-11:2021标准,将样品置于5%NaCl溶液的盐雾箱中,温度35℃±2℃,连续喷雾500h后检查表面腐蚀情况,金属端子锈蚀面积不得超过5%,绝缘电阻下降不得超过初始值的50%;高低温循环测试在-40℃~85℃范围内进行100次循环,每个极端温度保持2h,循环后测试电气性能应符合要求;振动测试按IEC60068-2-6标准,在10-500Hz频率范围内,施加10g加速度的正弦振动,X、Y、Z三个轴向各测试2h,测试过程中及结束后连接器不得松动,接触电阻变化量≤10mΩ。对于汽车用连接器,还需增加温度湿度组合循环测试(40℃、95%RH条件下1000h),确保在潮湿高温环境下的稳定性。

质量检测过程中需特别注意测试环境的控制和测试设备的校准。

测试环境温度应保持在23℃±5℃,相对湿度45%-75%,避免静电干扰(环境静电电压≤100V)。所有测试仪器如示波器、万用表、盐雾箱等需按计量要求定期校准,校准周期不超过12个月,确保测试数据的准确性。

检测人员需经过专业培训,熟悉各类标准要求和仪器操作,对检测结果进行双人复核,避免人为误差。对于检测不合格的产品,需建立追溯机制,分析失效原因并采取纠正措施,从原材料控制、工艺优化等方面持续改进,形成闭环质量管理体系。

连接器的质量检测不是简单的事后检查,而是贯穿整个生产过程的质量保障手段。从制作步骤的每个细节控制,到成品检测的多维度验证,共同构成了连接器可靠性的完整保障体系。严格执行这些检测方法,不仅能确保产品符合IEC、UL、GB等国际国内标准要求,更能为电子设备在各种复杂环境下的稳定运行提供坚实基础。在工业自动化、汽车电子、医疗设备等关键领域,连接器的质量直接关系到设备安全和生产效率,因此科学规范的质量检测方法具有不可替代的重要作用。