在智能制造的设备互联体系中,电子谷M12后锁面板式连接器的选型绝非简单的参数对照,而是场景需求、性能极限与长期可靠性的系统性匹配。其“后锁”结构的机械特性、差异化的参数设计,决定了它需在振动、腐蚀、电磁干扰等复杂工业环境中精准响应设备诉求。

一、选型底层逻辑:从参数达标到需求适配

电气性能的选型核心是“匹配传输本质”。接触电阻≤20mΩ的标准,看似是一个固定数值,实则是为传感器、工业以太网等信号传输场景设计的“失真阈值”:当接触电阻超过50mΩ,100Mbps速率下的信号衰减会从0.5dB/m飙升至2dB/m,直接导致AGV小车调度延迟、产线定位偏差超±0.1mm。而功率传输场景(如小型电机供电)可放宽至≤50mΩ,核心原因是电流承载需求(1-6A)对电阻的敏感度低于信号传输,此时更需关注导线截面积(0.2-0.5mm²)与电流的匹配,避免导线过热引发绝缘层老化。

机械性能的选型关键在“平衡应力与寿命”。后锁结构依赖螺纹锁紧,0.8-1.2N·m的扭矩范围经过力学仿真与实测验证:低于0.8N·m,在10-500Hz、10g的切削振动环境中,螺纹啮合应力不足会导致“渐进式松脱”。

二、场景化决策框架:让选型贴合工业痛点

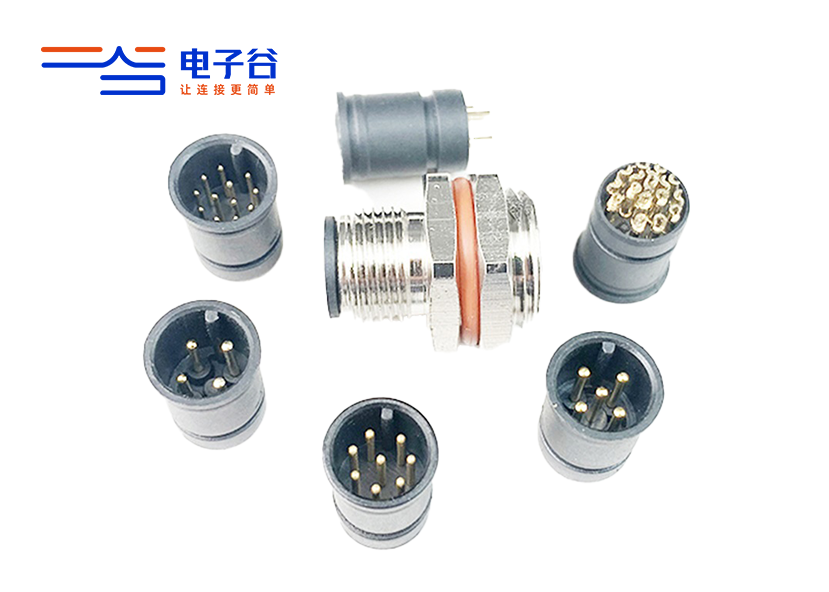

工业自动化产线的传感器连接场景,核心痛点是“振动导致的信号中断”。此时选型需围绕“抗振+低阻”展开:4针A编码(适配传感器信号传输)、IP67防护(抵御车间粉尘与飞溅水)、PA66/铜合金外壳(耐冲击,适应产线机械碰撞)、黄铜镀金接触件(≥0.8μm,确保低接触电阻≤20mΩ),同时严格控制后锁扭矩在0.8-1.2N·m,通过机械锁定与电气稳定的双重保障,实现传感器与PLC间的连续信号传输。

化工车间的腐蚀性环境场景,核心痛点是“酸碱蒸汽腐蚀与高温”。选型需侧重“防腐+耐高温”:4针A编码(适配腐蚀性环境中的传感器)、PPS外壳(耐化学腐蚀,可耐受多数酸碱蒸汽)、螺纹镀镍≥10μm、氟橡胶密封件,适配导线截面积0.3-0.5mm²(满足腐蚀性环境下的电流传输安全)。

三、可靠性验证:让选型落地无隐患

参数核对不能停留在“看规格书”,需结合设备手册进行“交叉验证”。例如,某设备手册要求连接器绝缘电阻≥1000MΩ(500VDC),未确认测试条件(如温度、湿度),可能会忽略高温环境下绝缘电阻的衰减——25℃时达标,85℃时可能降至50MΩ,导致潮湿环境下漏电。因此,需要求供应商提供不同环境条件下的参数曲线,确保全工况下性能达标。

环境模拟测试是关键场景的“最后把关”。对于化工、沿海等恶劣场景,需抽样进行盐雾测试、振动测试,验证连接器的性能稳定性。例如,盐雾测试后需检查螺纹无锈蚀、接触电阻变化率≤10%;振动测试后需确认无松脱、信号传输正常。只有通过这些极限测试,才能确保连接器在长期恶劣环境中可靠运行。

电子谷M12后锁面板式连接器的选型,本质是“工业场景需求的技术转译”。它要求选型者跳出“参数罗列”的思维,深入理解每一项指标背后的场景意义,通过“需求分析-方案匹配-验证落地”的闭环,实现连接器与工业环境的深度适配,最终为智能制造的设备互联提供稳定、长效的连接支撑。